متخصصو الشركة في مؤتمر ندوة VLSI TSMC قدموا رؤيتهم لدمج نظام تبريد سائل مباشرة في الشريحة. قد يجد حل مماثل لتبريد الدوائر الدقيقة تطبيقًا في المستقبل ، على سبيل المثال ، في مراكز البيانات ، حيث يلزم غالبًا إزالة كيلووات من الحرارة.

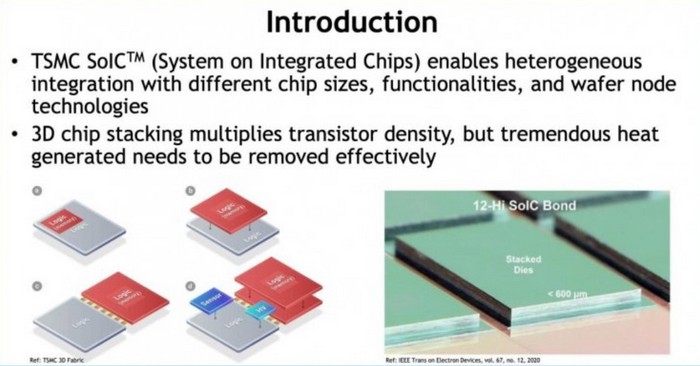

مع نمو كثافة الترانزستورات داخل الرقائق واستخدام التخطيط ثلاثي الأبعاد الذي يجمع بين عدة طبقات ، يزداد أيضًا تعقيد تبريدها الفعال. يعتقد خبراء TSMC أنه في المستقبل ، قد تكون الحلول واعدة ، والتي بموجبها سيتم دمج قنوات التبريد الصغيرة السائلة في الشريحة نفسها. يبدو الأمر مثيرًا للاهتمام من الناحية النظرية ، ولكن من الناحية العملية ، يتطلب تنفيذ هذه الفكرة جهودًا هندسية هائلة.

هدف TSMC هو تطوير نظام تبريد سائل قادر على إزالة 10 واط من الحرارة من ملليمتر مربع من مساحة المعالج. وبالتالي ، بالنسبة للرقائق التي تبلغ مساحتها 500 مم 2 وأكثر ، تهدف الشركة إلى إزالة XNUMX كيلو وات من الحرارة. لحل المشكلة ، قدم TSMC عدة طرق:

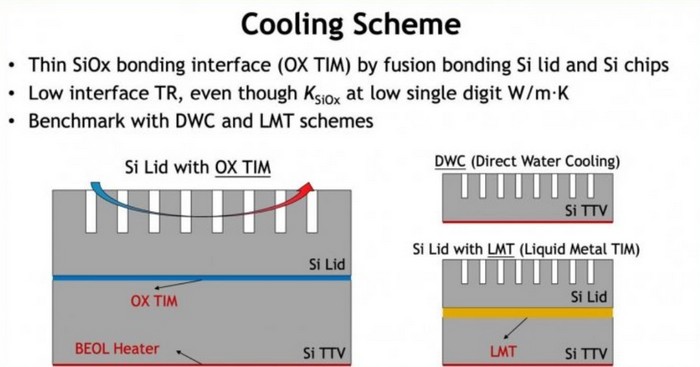

- DWC (تبريد مباشر بالماء): توجد قنوات تبريد سائلة صغيرة في الطبقة العليا من البلورة نفسها

- غطاء Si مع OX TIM: يضاف التبريد السائل كطبقة منفصلة مع قنوات دقيقة ، ويتم توصيل الطبقة بالبلورة الرئيسية عبر OX (انصهار أكسيد السيليكون) كواجهة حرارية مادة الواجهة الحرارية (TIM)

- غطاء Si مع LMT: يستخدم المعدن السائل بدلاً من طبقة OX

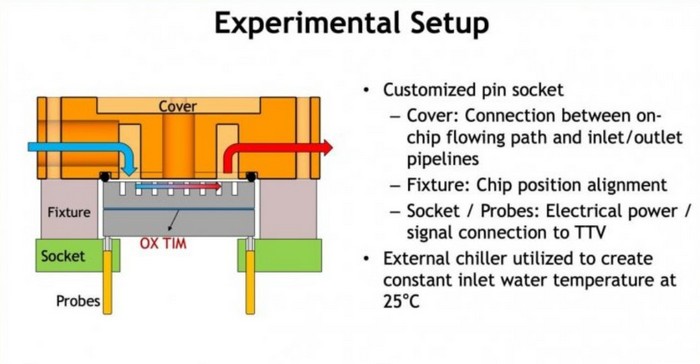

تم اختبار كل طريقة باستخدام خلية اختبار نحاسية خاصة TTV (مركبة اختبار حراري) بمساحة 540 مم² ومساحة بلورية إجمالية قدرها 780 مم² ، ومجهزة بأجهزة استشعار درجة الحرارة. تم تركيب TTV على ركيزة توفر الطاقة. كانت درجة حرارة السائل في الدائرة 25 درجة مئوية.

وفقًا لـ TSMC ، فإن الطريقة الأكثر فعالية هي التبريد المباشر بالمياه ، أي عندما تكون القنوات الصغيرة موجودة في البلورة نفسها. باستخدام هذه الطريقة ، تمكنت الشركة من إزالة 2,6 كيلو وات من الحرارة. كان فرق درجة الحرارة 63 درجة مئوية. في حالة استخدام طريقة OX TIM ، تم تخصيص 2,3 كيلو واط بفارق درجة حرارة 83 درجة مئوية. أثبتت طريقة استخدام المعدن السائل بين الطبقات أنها أقل فعالية. في هذه الحالة ، كان من الممكن إزالة 1,8 كيلو واط فقط بفارق 75 درجة مئوية.

تلاحظ الشركة أن المقاومة الحرارية يجب أن تكون منخفضة قدر الإمكان ، ولكن في هذا الجانب تظهر العقبة الرئيسية. بالنسبة لطريقة DWC ، يعتمد كل شيء على الانتقال بين السيليكون والسائل. في حالة الطبقات المنفصلة من البلورة ، تتم إضافة انتقال واحد آخر ، والذي يتم التعامل معه بشكل أفضل بواسطة طبقة OX.

لإنشاء قنوات صغيرة في طبقة السيليكون ، يقترح TSMC استخدام قاطع ماسي خاص ينشئ قنوات بعرض 200-210 ميكرون وعمق 400 ميكرون. سمك طبقة السيليكون على ركائز 300 مم 750 ميكرومتر. يجب أن تكون هذه الطبقة رفيعة قدر الإمكان لتسهيل نقل الحرارة من الطبقة السفلية. أجرى TSMC عددًا من الاختبارات باستخدام أنواع مختلفة من الأنابيب: الاتجاهية وفي شكل أعمدة مربعة ، أي أن الأنابيب مصنوعة في اتجاهين متعامدين. تم إجراء مقارنة أيضًا مع طبقة بدون استخدام الأنابيب.

كانت إنتاجية تبديد الطاقة الحرارية من سطح بدون أنابيب غير كافية. بالإضافة إلى ذلك ، فإنه لا يتحسن كثيرًا حتى مع زيادة تدفق سائل التبريد. تعطي القنوات في اتجاهين (عمود مربع) أفضل نتيجة ، والقنوات الصغيرة البسيطة تزيل حرارة أقل بشكل ملحوظ. ميزة الأولى على الثانية هي 2 مرات.

تعتقد TSMC أن التبريد السائل المباشر للبلورات أمر ممكن تمامًا في المستقبل. لن يتم تثبيت المبرد المعدني على الرقاقة ، وسوف يمر السائل مباشرة عبر طبقة السيليكون ، مما يؤدي إلى تبريد البلورة مباشرة. سيسمح هذا النهج بإزالة عدة كيلوواط من الحرارة من الرقاقة. لكن ظهور مثل هذه الحلول في السوق سيستغرق وقتًا.

اقرأ أيضا: